Μεταλλικές επιμολύνσεις και ξένα σώματα – Check weighers – Ποιότητα τροποποιημένης ατμόσφαιρας – Σφράγιση – Μικροδιαρροές

Του Αργύρη Στούρα*

Η Ελληνική βιομηχανία τροφίμων έχει μετασχηματιστεί τις τελευταίες δεκαετίες από κομμάτι του εσωτερικού κυκλώματος παραγωγής και διάθεσης, σε κύριο πυλώνα της εξαγωγικής δραστηριότητας της χώρας. Ο μετασχηματισμός αυτός έχει οδηγήσει σε μια σειρά παραγωγικών και ποιοτικών απαιτήσεων αρκετά υψηλό για τις αγορές της Ευρώπης, της Μέσης Ανατολής και της Αμερικής, ο οποίος συμπαρασύρει και τα πρότυπα παραγωγής που απαιτούνται και εντός των συνόρων.

Η παραγωγική διαδικασία οφείλει να είναι σύμμορφη με τις εκάστοτε νομοθετικές διατάξεις που διέπουν τη βιομηχανία τροφίμων και γι’ αυτό κρίνεται αναγκαία η χρήση μηχανημάτων τελευταίας τεχνολογίας που διασφαλίζουν την ποιότητα του τελικού προϊόντος. Επίσης, απαιτείται εξοπλισμός που ελέγχει πλήθος σημείων κατά την παραγωγική διαδικασία, καθώς και για τη συμμόρφωση των χώρων παραγωγής με τα αντίστοιχα πρότυπα. Όλα αυτά τα σημεία ελέγχου απαιτούν διαδικασίες αλλά και αντίστοιχο εξοπλισμό, ο οποίος αποτελεί μια κρίσιμη επένδυση για όλα τα μεγέθη παραγωγών (για παράδειγμα συστήματα παρακολούθησης υγρασίας/θερμοκρασίας ψυκτικών χώρων, συστήματα ανίχνευσης επιμολύνσεων στο τελικό προϊόν, διατάξεις ελέγχου βάρους κ.ο.κ.). Επίσης, όλα αυτά τα συστήματα πρέπει να ενσωματώνονται στη διαδικασία παραγωγής με τέτοιο τρόπο ώστε να μην την επιβαρύνουν ή να την καθυστερούν -εάν είναι εφικτό, μέσω συστημάτων ανάδρασης να τη βελτιώνουν κιόλας.

Πλέον, τα τμήματα διασφάλισης ποιότητας των παραγωγικών μονάδων έχουν εξαιρετικά σημαντικό ρόλο σε όλη την παραγωγική διαδικασία. Από τη σύνθεση των προϊόντων, τους κανόνες παραγωγής και διαχείρισης, έως και την ψυκτική αλυσίδα, προκειμένου να διασφαλίσουν το υψηλό επίπεδο των ποιοτικών χαρακτηριστικών.

Πέρα από τις απαιτούμενες σημάνσεις αναφορικά με τα συστατικά, τα τυχόν αλλεργιογόνα, αλλά και τις ειδικές κατηγορίες προϊόντων (Vegan, HALAL, KOSHER κ.α.), προκύπτει η ανάγκη διασφάλισης ποιότητας και καταγραφής του προϊόντος. Αυτή η ανάγκη συστηματοποιείται στο σύνολο των προτύπων ασφάλειας προϊόντων (HACCP, IFS, FFDCA) και τα οποία ορίζουν και κάποιες από τις μεθόδους ελέγχου ποιότητας.

Τα σημεία και οι τρόποι ελέγχου που ορίζονται από τα παραπάνω πρότυπα προκύπτουν με εφαρμογή συγκεκριμένων τεχνολογιών και διατάξεων.

Οι μεταλλικές επιμολύνσεις είναι ένα σπάνιο φαινόμενο, αλλά παρόλα αυτά υπαρκτό κατά την παραγωγική διαδικασία. Ανάλογα με το προϊόν μπορούν να προκύψουν μικροτεμάχια μετάλλου από την παραγωγική διαδικασία (σπασμένες μύτες από μαχαίρι, εξαρτήματα παραγωγικών και συσκευαστικών μηχανών κ.α.), η ανίχνευση των οποίων είναι σημαντική, τόσο για το τελικό προϊόν, όσο και για την παραγωγική διαδικασία (το να βρεθεί ένα μεταλλικό εξάρτημα μέσα σε προϊόν μας οδηγεί στο γεγονός ότι σε κάποιο τμήμα της παραγωγής αναμένεται να προκύψει βλάβη). Ένα από τα παλαιότερα ηλεκτρομαγνητικά φαινόμενα (το επαγωγικό φαινόμενο) μας έχει δώσει την τεχνολογία των ανιχνευτών μετάλλων, η οποία συνιστά μία από τις απλούστερες και πλέον προσιτές λύσεις ανίχνευσης μεταλλικών επιμολύνσεων όλων των τύπων μετάλλων, με δυνατότητα ανίχνευσης -αναλόγως μεγέθους και λοιπών χαρακτηριστικών τελικού προϊόντος- μερών με διαστάσεις μικρότερες ακόμη και του ενός χιλιοστού.

Παρόλα αυτά, δεν συνιστά μόνο η ύπαρξη μετάλλου επιμολύνσεις στο τελικό προϊόν. Κομμάτια γυαλιού ή πλαστικού (προερχόμενα από την παραγωγική διαδικασία), μικρά πετραδάκια, ξύλα (που πιθανόν να υπάρχουν σε πολλά χύμα αγροτικά προϊόντα), συνιστούν επιμολύνσεις και πολλές φορές πιο επικίνδυνες και από τις αντίστοιχες μεταλλικές, οι οποίες δεν είναι δυνατόν να ανιχνευθούν από ανιχνευτές μετάλλων. Σε αυτές τις περιπτώσεις εφαρμόζεται ανιχνευτής ακτινών X-ray, ο οποίος «σαρώνει» το προϊόν δημιουργώντας την «ακτινογραφία» του και με τη χρήση προηγμένου λογισμικού ορίζει πιθανές επιμολύνσεις, απορρίπτοντας τα τεμάχια του προϊόντος ώστε να ελεγχθούν περαιτέρω. Η συγκεκριμένη τεχνολογία βρίσκεται ένα επίπεδο πιο πάνω από την τεχνολογία ανίχνευσης μετάλλων, τόσο στην πληθώρα των πιθανών επιμολύνσεων που μπορεί να εντοπίσει, όσο και στην γκάμα των προϊόντων στα οποία μπορεί να εφαρμοστεί (ειδικά για προϊόντα τελικής συσκευασίας με μεταλλικά μέρη, τα οποία δεν είναι δυνατόν να σαρωθούν μέσα από έναν ανιχνευτή μετάλλων).

Ένα ακόμη στοιχείο διασφάλισης ποιότητας, αλλά παράλληλα και της ευθύνης απέναντι στον καταναλωτή αποτελεί και ο έλεγχος του βάρους του προϊόντος (check weighers). Ειδικές διατάξεις ζύγισης μας δίνουν τη δυνατότητα να ορίσουμε το εύρος αποδεκτού βάρους του τελικού προϊόντος μας, ώστε αυτό να μην είναι υπέρβαρο (κάτι που συσσωρευτικά δημιουργεί απώλειες στην παραγωγική διαδικασία) ή ελλειποβαρές (κάτι που μπορεί να οδηγήσει και σε παράπονα από τον τελικό καταναλωτή, εάν συμβαίνει κατ’ εξακολούθηση). Ειδικά για τα συσκευασμένα προϊόντα τα οποία φέρουν σήμανση «e» (η οποία ορίζει συγκεκριμένες απαιτήσεις βάσει της αντίστοιχης Ευρωπαϊκής Οδηγίας) ο έλεγχος βάρους είναι αρκετά σημαντικός, προκειμένου τα προϊόντα να μην ξεφεύγουν σε βάρος από το μέγιστο ανεκτό σφάλμα.

Πέρα και έξω πλέον από την εξάλειψη του κινδύνου κατάποσης κάποιου επιμολυντή ή της ποσότητας που παραλαμβάνει μέσα σε ένα συσκευασμένο προϊόν ο τελικός καταναλωτής, στα νωπά συσκευασμένα προϊόντα (τα οποία συσκευάζονται σε περιβάλλον τροποποιημένης ατμόσφαιρας με σκοπό την επέκταση της διάρκειας ζωής τους), προκύπτει η ανάγκη δειγματοληπτικού ή και συνεχούς ελέγχου της ποιότητας της τροποποιημένης ατμόσφαιρας (Modified Atmosphere Packaging – MAP). Ο δειγματοληπτικός έλεγχος με χρήση αναλυτών αερίων μας οδηγεί στατιστικά στην εξασφάλιση των σωστών συνθηκών MAP στο εσωτερικό της συσκευασίας. Για περαιτέρω εξασφάλιση, αντίστοιχες διατάξεις συνεχούς ελέγχου του μείγματος αερίων κατά τη συσκευασία, μας εξασφαλίζουν στο απόλυτο επίπεδο την τελική ποιότητά της.

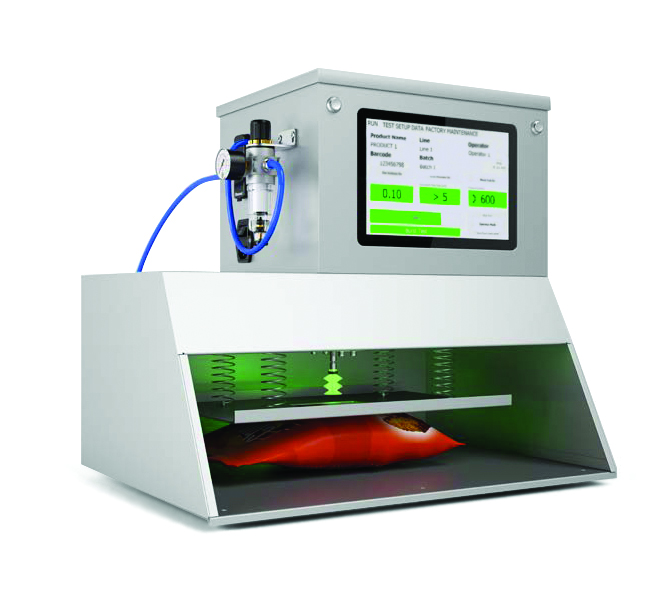

Εξίσου σημαντική συνθήκη αποτελεί και ο έλεγχος της ποιότητας της σφράγισης, ώστε η συσκευασία τροποποιημένης ατμόσφαιρας να διατηρηθεί καθ’ όλη τη διάρκεια ζωής του προϊόντος. Η χρήση συστημάτων τα οποία εφαρμόζουν υπερπίεση ή υποπίεση (αναλόγως με την τεχνολογία) σε δείγματα τελικού προϊόντος και τα οποία ελέγχουν για ύπαρξη μικροδιαρροών σε επίπεδο μικρολίτρων (μl), μας δίνουν τη δυνατότητα να ανιχνεύσουμε τυχόν διαρροές και να ορίσουμε αποδεκτά ή όχι επίπεδα.

Τέλος, η καταγραφή όλων των μετρήσεων που προκύπτουν από τις παραπάνω διατάξεις είναι σημαντική τόσο για την πιστοποίηση των αποτελεσμάτων σε τυχόν ελέγχους, όσο και για την ιχνηλάτηση προβληματικών παρτίδων ή προϊόντων, πριν αυτά φτάσουν στον τελικό καταναλωτή. Οι καταγραφές αυτές κωδικοποιούνται και αποθηκεύονται βάσει των αντίστοιχων προτύπων παραγωγής και διασφάλισης ποιότητας, είτε τοπικά, είτε σε κεντρικά συστήματα αποθήκευσης που διαθέτει η εκάστοτε παραγωγή.

Σαφώς και όλες οι παραπάνω διατάξεις δημιουργούν ένα επιπλέον κόστος επένδυσης για τις παραγωγικές μονάδες, το οποίο δεν ποσοτικοποιείται σε αποσβέσεις κόστους, ωστόσο δημιουργεί προστιθέμενη αξία, λόγω του έγκαιρου εντοπισμού προβληματικών προϊόντων, αποφυγής ανακλήσεων παρτίδων και ηθικής ζημιάς της επιχείρησης, στην περίπτωση που τελικό προβληματικό προϊόν επηρεάσει έστω και στο ελάχιστο την υγεία του καταναλωτή.

Η Kapelis Packaging διαθέτει μια ευρεία γκάμα μηχανημάτων ποιοτικού ελέγχου και διασφάλισης ποιότητας (ανιχνευτές μετάλλων, ανιχνευτές X-Ray, ελεγκτές βάρους, συσκευές υπολογισμού επιπέδου υπολειμματικών αερίων), οι οποίες διακρίνονται για την άρτια ποιότητα κατασκευής και τους υψηλής ακριβείας και ευαισθησίας αισθητήρες ανίχνευσης. Αποτελούν την ιδανική λύση για την κάλυψη των υψηλών απαιτήσεων της αγοράς ως προς τη διασφάλιση της υγιεινής και ασφάλειας στη συσκευασία τροφίμων.

*Αργύρης Στούρας

M.Sc. Mechanical Engineering

Technical Director

Kapelis Packaging

Ακολουθήστε το Cibum

Ακολουθήστε το Cibum